3D-printen: tot op het bot

Professor Maurice Mommaerts, innovatie manager van CADskills legt uit: “We zijn begonnen met het 3D-printen van kaakimplantaten. Als aangezichtschirurg. In CMF (cranio-maxillo-faciale heelkunde) was ik soms ontevreden met de standaardproducten die in onze sector in gebruik waren. Ze vormden soms niet de ideale oplossing voor de patiënt. Patiëntspecifieke implantaten vangen dit euvel op. Die verhogen het comfort van de patiënt en maken het werk van de chirurg makkelijker.”

Spiegeltje, spiegeltje …

Intussen evolueerde CADskills tot een onderzoekscentrum rond het 3D-printen van bot. Momenteel heeft de firma een 13-tal concepten in de pipeline, waarvan er 5 al op de Europese en 2 op de internationale markt zijn. Een moeilijke nichemarkt die aan heel wat regelgeving onderhevig is.

Maurice: “We kunnen nu botstukjes of gewrichten over het hele menselijke lichaam vervangen. Daarvoor maken we gebruik van CT-scans. Bot kan je via CT immers goed onderscheiden van weke delen en lucht. Op die scans laten we vervolgens onze softwarepakketten los. Op basis van het spiegelbeeld kunnen we dan de vorm van het te printen bot aanpassen. Met uitzondering van de ingewanden (hart, lever, milt) is ons lichaam volledig symmetrisch opgebouwd. Praktisch alles in onze botstructuur is symmetrisch. We doen m.a.w. aan mirroring: is een specifiek botje van de linkerhand beschadigd, dan baseren we ons voor de vervangingsprint op de gespiegelde versie van de rechterhand. Bovendien laat 3D-printen ook toe om specifieke tunneltjes aan te brengen waar we pezen doorheen kunnen leiden die hun functie kunnen behouden.

Voor de ontwikkeling van onze concepten in CMF (schedel), orthopedie (hand, elleboog, schouder en knie) en in NKO (neus/keel/oor) werken we intensief samen met de topchirurgen in België. Het gebeurt, zoals in het geval van UZ Gent dat chirurgen zelf naar ons toekomen voor een project.

We zitten in de fase waarin we nodig aan upscaling moeten doen. Dat vergt mensen en middelen. En dat is niet altijd evident. We maken van de onfortuinlijke coronaperiode gebruik om ons in het blikveld van venture capitalists te zetten via wetenschappelijke publicaties maar ook via social media. Over de volgende 6 maanden zullen we een aantal heel interessante resultaten kunnen publiceren in diverse medische journals.

3D-printen met titanium

We willen natuurlijk meer vernemen over het 3D-printing proces van dergelijke implantaten. “Het is een behoorlijk complex procedé”, wil professor Mommaerts toegeven, “maar tegelijkertijd heel beheersbaar en bevattelijk.”

Maurice: “Onze implantaten worden geprint in Medical Grade Titanium – technisch: graad 23, een afgeleide van titanium graad 4, een legering waarbij er een minimum aan verontreiniging is (extra low interstitials).

Printen met titaan betekent ook: printen bij hoge temperatuur. Cruciaal daarbij is het beheersen van wat er tijdens de afkoeling gebeurt. Titanium geleidt de warmte niet. Het metaal is onderhevig aan interne spanningen die opgeheven moeten worden door middel van een distracting oven. Bovendien is het poeder erg explosief. Alles moet onder Argon atmosfeer om ervoor te zorgen dat er géén zuurstof aan te pas komt.

Omdat we aan additive manufacturing doen beschikken we over een speciale filter. Het poeder dat niet gebruikt wordt kunnen we zo gefilterd hergebruiken. Brokjes titanium die toch aan elkaar gesmolten zijn maar geen deel uitmaken van het object filteren we eveneens.

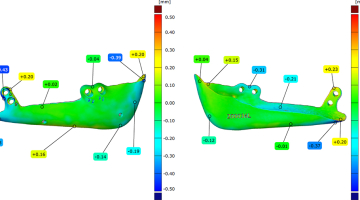

Vervolgens vergelijken we met een optische scanner het finaal geproduceerde stuk scannen met het designmodel om te bekijken wat de afwijking is.

Dat alles gebeurt in huis bij CADskills. Verdere afwerking gebeurt in onderaanneming. Zo laten we onze afgewerkte producten steriliseren in Italië en krijgen ze vervolgens een koolstofcoating in Parijs. Die coating voorkomt slijtage.

Voor het fossadeel van een kaakgewricht combineren we – patiëntspecifiek - twee printtechnieken: naar de schedelbasis toe in titanium en naar de kaakkop toe in polyethyleen met ultrahoog moleculair gewicht. De assemblage van beide elementen gebeurt in huis.

Van 3D naar 4D

Typisch voor gewrichten is dat ze ook bewegen, bijvoorbeeld kauwen. Idealiter neem je die bewegingsmogelijkheden ook mee in je productdesign. Om daarin te lukken engageerde CADskills Ir. Stijn Huys, doctorandus aan de faculteit biomechanica KU Leuven, via een Baekelandmandaat om te bekijken wat er mogelijk is.

Stijn: “We werken met 4D CT-scans. Door CT-scans na elkaar te zetten, krijg je als het ware korte opnames die een beweging weergeven. In ons eerste opzet wilden we een significant aantal van deze opnames/bewegingen verzamelen bij gezonde mensen. Zo zou een bibliotheek van specifieke bewegingen ontstaan waaruit we zouden kunnen putten bij het finetunen van het design voor een implantaat bij een patiënt.

Die aanvraag werd door de ethische commissie verworpen: gezonde mensen een onnodige dosis straling bezorgen was geen optie. Nochtans leek het pad van 4D CT-scans beloftevol. We halen er voor zieke patiënten heel wat nuttige informatie uit.

Maar niet getreurd. Het werk is niet verloren. Onze software en scripts werken en we kunnen dit onderzoek inzetten bij de validatie op het einde van het proces. Intussen hebben we het geweer van schouder gewisseld en kunnen we via reverse engineering toch rekening houden met bewegingsmogelijkheden: door digitaal de gewenste beweging te simuleren, weten we hoe een implantaat er precies moet uitzien. Daarvoor ontwikkelden we een statistisch model van het kaakgewricht. Dat model werk ik tijdens mijn laatste jaar van mijn Baekeland mandaat uit. De puzzelstukken liggen er. Nu is het zaak ze in elkaar passen.

Naast een Baekelandmandaat kreeg CADskills ook steun van VLAIO voor een ontwikkelingsproject.

In samenspraak met FIT namen ze ook deel aan een aantal internationale events.